联系人:蔡经理

手机:17868797362

电话:029-33378638

网址:http://www.sxmzys.com

邮箱:mingzeranqi18@163.com

地址:陕西省咸阳市秦都区马庄镇经三路天山产业孵化园

酸性气脱除(AGRU)工艺详述

2025-12-17 来自: 陕西铭泽易昇能源技术有限公司

虽然 LNG 生产工厂的每个环节都很重要,但气体处理段在气体净化过程中起着关键作用,需确保气体满足最终的硫含量指标以及天然气液化单元所需的纯度要求。需达到的具体指标为,例如:硫化氢(H₂S)脱除至 4 体积百万分比(ppmv)以下,二氧化碳(CO₂)至 50ppmv 以下,总硫(以 S 计)低于 30ppmv,水含量至 0.1ppmv 以下,汞(Hg)含量至 0.01 毫克 / 标准立方米(mg/Nm³)。

酸性气脱除单元(AGRU)主要用于脱除原料气流中的硫化氢(H₂S)、二氧化碳(CO₂)等酸性组分。对于 LNG 生产而言,CO₂需脱除至 50ppmv~100ppmv 之间,以避免在低温换热器中冻结;H₂S 需脱除至销售气指标要求的 4ppmv。此外,还需脱除羰基硫(COS)、硫醇及其他导致硫排放的有机硫组分。

但如今硫排放要求日益严格,仅靠 AGRU 无法满足指标要求,需通过分子筛等专门设计用于脱除其他硫组分的工艺,对 AGRU 处理后的气体进行精制。目前已有多种脱除天然气中 H₂S 和 CO₂的工艺,其中部分已在 LNG 行业广泛应用,另有一些正处于评估阶段。

酸性气脱除工艺的选择对项目经济性影响显著,尤其是当原料气中酸性气占比较高时。原料气中的 CO₂和 H₂S 还会严重影响 LNG 液化过程的热效率,因为 AGRU 本身是高能耗单元。处理高 CO₂含量原料气的核心考量因素是能耗和烃类共吸收程度:胺法等高能耗工艺会降低液化工厂的热效率,且产生更多温室气体;物理溶剂法虽能耗更低,但会共吸收更多烃类。

烃类共吸收存在两大负面影响:一是降低产品气的热值;二是硫磺回收装置(SRU)进料中烃类含量升高,会导致设备结垢问题并增加排放。基本负荷型 LNG 工厂中,常用的溶剂吸收脱酸气工艺有三种:化学吸收法、物理吸收法和混合溶剂法,其他工艺应用范围有限。膜分离法仅适用于大量脱除酸性气,低温分馏、固定床吸附等其他方法则不具备成本竞争力。

化学溶剂法工艺

化学吸收法通过化学反应吸收 H₂S、CO₂,对 COS 也有一定脱除效果,但由于硫醇在水溶液中的溶解度较低,无法将其脱除至低水平。胺法等化学溶剂法的优势在于,芳烃和重烃在水性溶剂中的溶解度低,因此烃类损失较小;缺点是胺液再生的加热负荷和冷却负荷较高,能耗大。

常见的胺法工艺采用烷醇胺水溶液作为吸收剂,例如一乙醇胺(MEA)、二甘醇胺(DGA)、二乙醇胺(DEA)、二异丙醇胺(DIPA)和甲基二乙醇胺(MDEA)。除 MDEA 外,其他胺类通常不具备选择性,会同时脱除气体中的 CO₂和 H₂S。溶剂供应商也可通过配方调整,提高胺液的选择性和 / 或吸收容量。

通常,MDEA 在尾气处理单元等低操作压力下对 H₂S 的选择性最高,但在高压条件下选择性会显著下降。若用于处理酸性气以满足 LNG 工厂严格的 CO₂指标,纯 MDEA 对 CO₂的吸收活性过慢,需添加促进剂进行强化。应用最广泛的活化 MDEA 工艺是巴斯夫(BASF)最初开发的 aMDEA 工艺,该工艺以哌嗪作为 MDEA 中 CO₂吸收的活化剂。

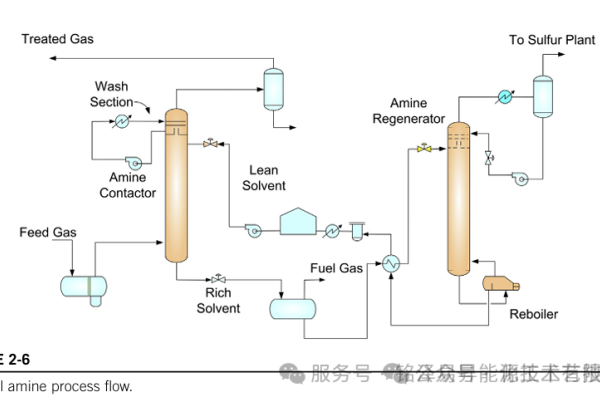

由于哌嗪与 MDEA 联用的专利已到期,目前多家胺液供应商(如陶氏化学、亨斯迈、英力士)均有相关溶剂供应,相关工艺也可从巴斯夫、UOP、壳牌、鲁奇、普洛塞尔纳特等技术授权方获得授权。典型的胺法工艺如图所示:

原料气在胺接触器中进行洗涤,该接触器包含胺吸收段和水洗段。

胺吸收段中,贫胺液与酸性原料气接触,脱除其中的酸性气;处理后的气体进入水洗段,回收气体中携带的胺液,既减少胺液补充量,又能最大限度降低分子筛单元的结垢风险。胺吸收塔排出的富胺液在富胺液闪蒸罐中闪蒸,产生闪蒸气,经胺处理后可作为燃料使用。通常会采用贫 - 富胺换热器,降低再生再沸器的负荷。

胺液通过蒸汽或其他加热介质再生,再生后的贫胺液经冷却、泵送后循环返回胺吸收塔。胺法装置运行中的常见问题是胺接触器内发泡:高压分离器排出的酸性气处于烃露点状态,因此贫胺液温度需控制在酸性气温度之上一定差值,以防止吸收塔内冷凝及后续发泡。

在无冷却水可用的炎热沙漠地区,需通过空气冷却器进行工艺冷却;多数地区难以将工艺气冷却至65度以下。胺吸收塔内脱除酸性气会使气体露点升高,需进一步提高贫胺液温度,但贫胺液温度过高会降低富胺液的平衡负荷,导致胺液循环量增加,增加处理难度。

为使吸收塔能在炎热气候地区运行,需通过丙烷制冷等方式对原料气进行冷却,脱除部分烃类以降低烃露点,从而允许胺接触器在更低温度下运行,减少溶剂循环量。

物理溶剂法工艺

物理吸收法采用的溶剂可对 CO₂、H₂S 及有机硫组分(COS、二硫化碳、硫醇)进行物理吸收。当原料气中酸性气分压较高时,物理溶剂法具有显著优势。根据亨利定律,物理溶剂的酸性气承载能力与酸性气分压成正比,因其负荷更高、加热负荷更低,可与化学溶剂法(胺法)相竞争。

但物理溶剂在深度脱除酸性气方面效果不及化学溶剂,可能需要额外处理步骤。根据原料气中酸性气含量,混合处理系统(如物理溶剂装置与脱硫剂联用)可能比单一胺法系统更具优势。目前已有多种成熟的物理溶剂工艺,例如 UOP 授权的塞莱克斯醇法(Selexol)、福陆(Fluor)授权的福陆溶剂法(Fluor Solvent)以及鲁奇(Lurgi)的普里索尔法(Purisol)。

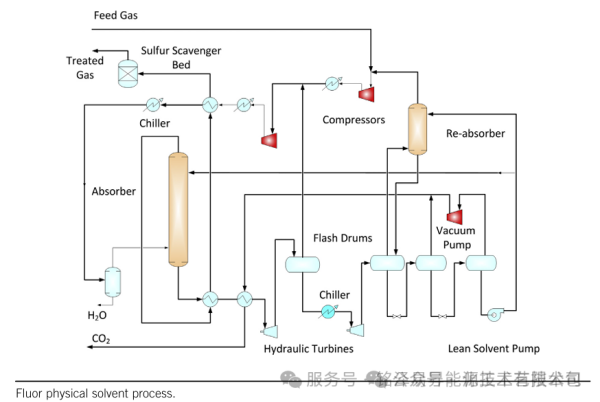

物理溶剂法的核心优势是溶剂再生可通过闪蒸至较低压力部分实现,大幅降低再生加热需求;部分工艺(如福陆溶剂法,见图 )无需加热,仅通过真空闪蒸或用处理后气体、惰性气体汽提即可完成再生。处理高压、高酸性气含量原料气时,物理溶剂装置的温室气体排放量显著低于胺法装置。

其主要缺点是会共吸收烃类,导致 CO₂排放气中存在热值损失,节能效益可能被产品气损失抵消。与工艺设计相对简单的胺法装置不同,物理溶剂装置设计更为复杂:多数为授权工艺,工艺配置和操作条件随所用授权溶剂而异,且通常需要循环压缩机、制冷设备、汽提塔、闪蒸罐等额外设备。

气体循环可减少烃类损失,但会增加溶剂循环量;若用处理后气体汽提,汽提塔塔顶气体可循环返回吸收塔,同样会提高溶剂循环量。因此,物理溶剂装置的设计涉及更多因素,需仔细优化才能充分发挥溶剂物理性质带来的优势。

混合溶剂法工艺

混合溶剂法采用化学溶剂与物理溶剂的混合物作为吸收剂,可处理高酸性气含量原料气,同时达到化学溶剂深度脱除酸性气的效果。这些优势使其成为众多天然气处理场景的理想选择,壳牌砜胺法(Shell Sulfinol)是目前成熟的混合溶剂工艺之一。

工艺选择考量因素

LNG 工厂酸性气脱除技术的选择,取决于原料气组成与工况、产品气规格要求及公用工程可获得性。例如,若有废热可用,可选择胺法装置(因其可作为排热的热阱);若热源不易获取,物理溶剂法可能更合适。此外,还需结合投资成本和运行成本,综合考虑烃类共吸收、芳烃脱除能力及操作灵活性等因素。

低酸性气含量的原料气处理难度较低,但这类气田已日益稀缺。目前多数气田为酸性气田,酸性气含量通常在 10 摩尔 %~20 摩尔 % 以上,未来 CO₂含量超过 50 摩尔 % 的酸性气田也将逐步被开发。随着环保要求不断提高及对温室气体排放的关注,过去简单的天然气脱硫装置已难以满足需求,需考虑创新脱酸气方法、更复杂的工艺配置及非溶剂技术(如膜法大量脱除 CO₂)。

膜系统设计简洁、操作简便,是小型工厂(尤其是海上平台工厂)的优质选择:处理高压原料气时可能无需压缩设备,且无需监测或补充化学试剂;膜组件为预制单元,可降低安装成本并减少占地面积。但膜法仅能将 CO₂含量降至几个体积 %,需进一步通过胺法处理才能达到 50ppmv 的 CO₂指标要求。

膜分离器的缺点是 CO₂渗透气中烃类含量较高,但若 CO₂用于强化采油回注,则不会造成损失;此外,可通过多单元串联及渗透气循环减少烃类损失。膜组件易受芳烃降解和烃类冷凝影响,需配备预处理单元进行保护。尽管膜装置本身结构紧凑、操作简单,但与其他处理技术相比,进行生命周期分析时需综合考虑额外的预处理设备、压缩设备、膜组件更换成本及烃类损失等因素。

处理高压酸性气且 CO₂与 H₂S 比例较高的原料气时,CO₂的共吸收难以避免。这种情况下,二甲基聚乙二醇(DMEPG)等 H₂S 选择性溶剂是可行选择。DMEPG 溶剂由陶氏化学以塞莱克斯醇(Selexol)为品牌、科莱恩(Clariant)以 Genosorb 为品牌销售,相关工艺可通过 UOP 的塞莱克斯醇法或福陆的 EconoSolv 法获得授权。

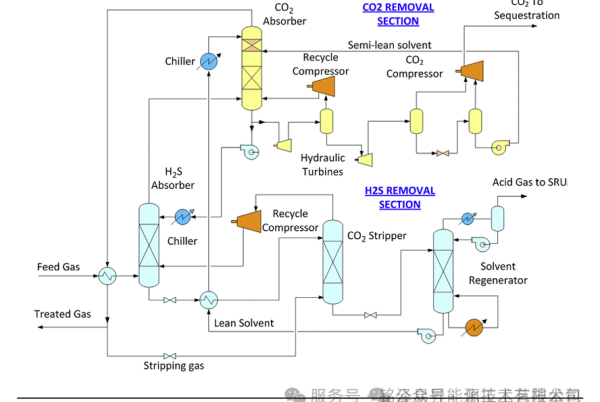

该工艺包含 H₂S 脱除段和 CO₂脱除段(见图 ):

H₂S 脱除段利用来自 CO₂脱除段的饱和 CO₂贫溶剂,脱除原料气中的 H₂S;为提高酸性气中 H₂S 浓度,采用处理后气体的支流汽提溶剂中的 CO₂,汽提塔塔顶气体循环返回 H₂S 吸收塔以减少烃类损失。这一操作可有效降低富溶剂中的 CO₂含量,提高送至硫磺回收装置(SRU)的酸性气中 H₂S 浓度。

富溶剂在溶剂再生器中通过蒸汽再生,生成的贫溶剂送至 CO₂脱除段;H₂S 脱除段排出的无硫气体在 CO₂吸收塔中脱除 CO₂;CO₂脱除段的富 CO₂溶剂通过多级降压闪蒸再生,产生的高压 CO₂可直接送入 CO₂压缩机,大幅降低 CO₂封存所需的压缩功率。该配置在气化应用中可捕获超过 95% 的碳含量。